数控刀具的HRC值(洛氏硬度)主要由其材料本身和后续热处理工艺决定的,更准确地说,是材料经过特定热处理后所达到的最终硬度。HRC值是衡量刀具材料在常温下抵抗塑性变形和压入能力的核心指标,它直接关系到刀具的耐磨性和切削刃保持锋利的程度。以下是决定其数值的几个关键因素:

这是决定硬度上限的“基因”。不同材料的理论硬度范围不同:

高速钢:传统刀具材料,HRC范围通常在 62-67 HRC。通过添加钨、钼、铬、钒等合金元素,并经过淬火+多次回火获得高硬度。

硬质合金:由高硬度的碳化钨(WC)或碳化钛(TiC)等硬质相和钴(Co)等金属粘结相烧结而成。其硬度通常用 HRA(洛氏硬度A标尺)表示,范围约在 91-94 HRA,换算到HRC约为 75-80 HRC以上。钴含量越低,碳化钨晶粒越细,硬度越高。

金属陶瓷:以TiC和TiN为主要成分,用Ni或Co作粘结相。硬度介于硬质合金和陶瓷之间,约 88-94 HRA(约合 72-80+ HRC)。

陶瓷刀具:

氧化铝(Al₂O₃)基陶瓷:硬度极高,可达 92-95 HRA。

氮化硅(Si₃N₄)基陶瓷:硬度稍低,但韧性更好。

陶瓷材料的硬度通常使用维氏硬度(HV)表示,远超硬质合金。

超硬材料:

聚晶立方氮化硼:硬度仅次于金刚石,HV可达 3000-5000,远超HRC测量范围,用于加工淬硬钢等。

聚晶金刚石:自然界最硬物质,用于高效加工有色金属及复合材料。

合金元素:对于高速钢,钨、钼、钒、铬等元素形成高硬度的碳化物(如VC、WC),是硬度的主要来源。对于硬质合金,碳化钨(WC)颗粒的硬度和含量是基础。

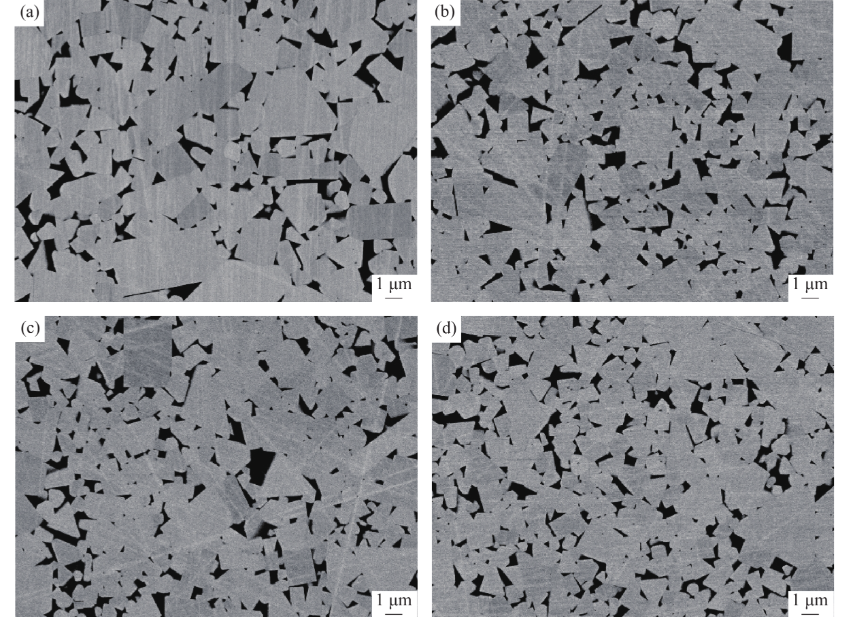

碳化物颗粒大小与分布:细晶粒甚至纳米晶粒的硬质合金,不仅能提高硬度,还能增强韧性。均匀分布的硬质相是获得稳定高硬度的关键。

粘结相成分与含量:硬质合金中钴的含量直接影响硬度。钴含量越低,合金的硬度越高,但韧性会下降。反之亦然。

这是将材料潜力转化为实际硬度的关键工序。

淬火:对于高速钢,加热到奥氏体化温度后快速冷却,形成高硬度的马氏体组织。

回火:淬火后,通过多次回火消除残余应力,并促使碳化物弥散析出,实现 “二次硬化” ,达到最终的理想硬度和韧性平衡。回火温度和时间是关键。

烧结:对于硬质合金、金属陶瓷和陶瓷,粉末在高温高压下烧结致密化。烧结温度、压力、时间气氛精确控制着晶粒长大和粘结相分布,决定产品品质。

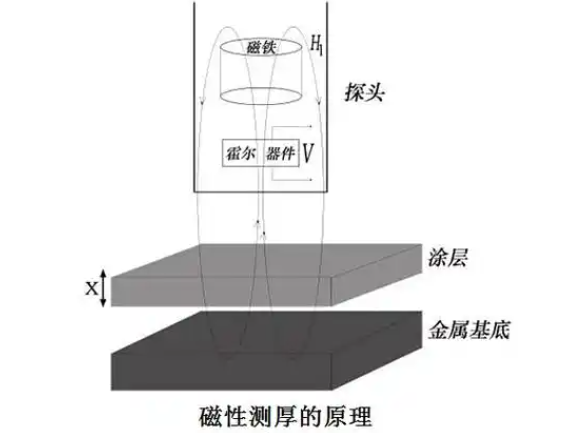

需要强调的是,现代数控刀具表面的硬质涂层(如TiN、TiAlN、AlCrN等)的硬度极高(HV可达2000-3000以上),但这并不影响刀具基体的HRC值。

涂层是独立于基体的一个薄层(几微米到十几微米),其硬度通常用维氏硬度(HV)衡量。

涂层的作用是在不改变基体韧性的前提下,赋予刀具表面更高的耐磨性、热障性和润滑性。刀具整体的HRC测试仍主要反映基体硬度。

高速钢 | HRC (62-67) | 中等 | 合金成分、淬火及回火工艺 |

硬质合金 | HRA (91-94) | 高 | WC晶粒度、钴含量、烧结工艺 |

陶瓷/PCBN/PCD | HV (极高) | 超高 | 材料本质、纯净度、烧结/合成工艺 |

在实际加工选型中,理解HRC的决定因素意味着:

匹配原则:刀具材料的硬度必须高于被加工材料的硬度。例如,加工淬硬钢(HRC>50)必须选用硬度更高的硬质合金、金属陶瓷或PCBN。

平衡艺术:高硬度往往伴随脆性增加。选择刀具,需在硬度(耐磨性) 和韧性(抗崩刃性) 之间根据加工条件(如是否断续切削、有无振动)取得平衡。

系统优化:不要盲目追求最高硬度。通过优化涂层(提升表面性能)、刀具几何角度(影响切削力)和切削参数(控制热量和负荷)来配合刀具基体的硬度,才能实现最佳的加工品质、效率和刀具寿命。

因此,数控刀具的HRC值是其材料基因与先进制造工艺(热处理/烧结)结合的最终产物,是工程师为实现特定加工性能而“设计”出来的核心属性。