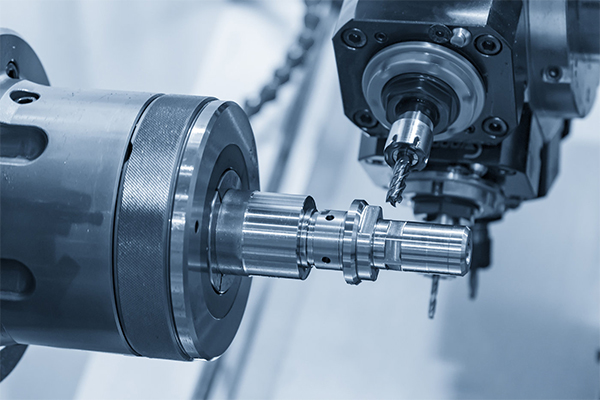

在现代制造业高速发展的背景下,数控加工已成为精密制造的核心环节。数控刀具作为加工过程中的“牙齿”,其性能直接决定加工效率与成品质量。其中,刀具材料的红硬性——即在高温下保持硬度、耐磨性和强度的能力,日益成为影响高负荷加工品质的关键因素。如何正确认识红硬性的作用,并采取针对性措施,已成为制造企业提升竞争力必须面对的课题。

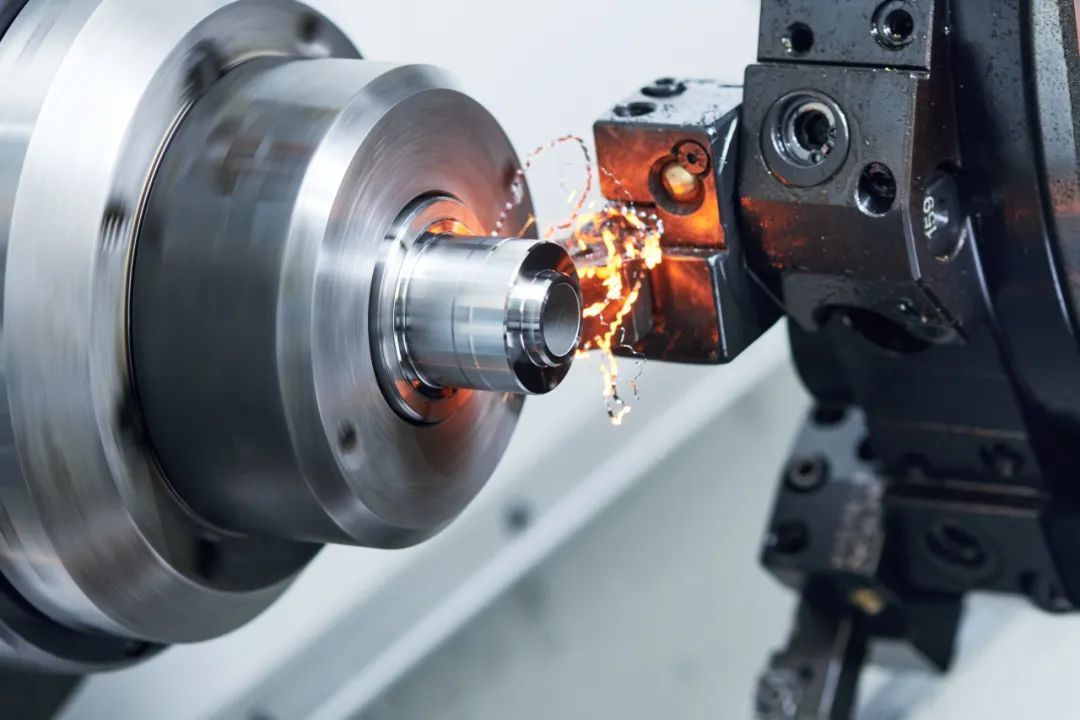

在高速切削、干式切削或难加工材料(如高温合金、淬硬钢)加工过程中,刀具刃部局部温度可达800℃甚至更高。若刀具红硬性不足,高温下会发生快速软化、塑性变形以及加剧的扩散磨损,导致刀具寿命急剧缩短,加工尺寸稳定性下降,表面粗糙度恶化,严重时甚至引发崩刃或加工故障。

具体而言,红硬性不足可能引发以下连锁反应:

尺寸精度失控:刀具高温变形直接改变切削轨迹与深度;

表面质量下降:刀具磨损加剧会在工件表面留下振纹、毛刺或烧伤痕迹;

加工效率降低:为控制温升被迫降低切削参数,影响产能;

成本上升:刀具频繁更换增加直接成本,停机换刀则造成产能损失。

目前,行业主要通过材料优化与涂层技术提升刀具红硬性:

硬质合金基体改进:通过调整钴含量、添加碳化钽(TaC)、碳化铌(NbC)等高温强化相,可在保持韧性的同时显著提升高温硬度。超细晶粒硬质合金在高温下具备更优的强度和抗塑性变形能力。

陶瓷与金属陶瓷刀具:氧化铝(Al₂O₃)基陶瓷、氮化硅(Si₃N₄)基陶瓷及TiCN基金属陶瓷,在1000℃以上依然能维持良好红硬性,适合高速加工铸铁、淬硬钢等材料。

立方氮化硼(PCBN)与聚晶金刚石(PCD):PCBN在加工淬硬钢、高温合金时红硬性表现卓越;PBD则主要用于高硅铝合金、复合材料等高速加工。

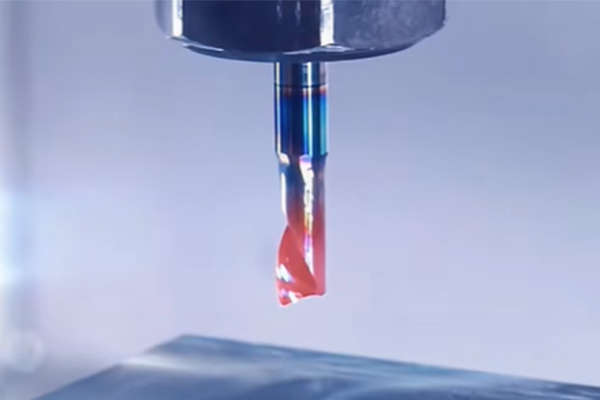

先进涂层技术:化学气相沉积(CVD)或物理气相沉积(PVD)涂层,如Al₂O₃涂层、TiAlN涂层、以及新一代的AlCrN、SiAlN等纳米复合涂层,能在刀具表面形成热屏障,减少基体热负荷,同时提升抗氧化与抗扩散磨损能力。多层复合涂层与自适应涂层设计,更能针对不同加工条件优化高温性能。

仅依靠刀具材料升级并不足够,制造企业需从工艺、监测与管理多维度系统应对:

合理选型与参数优化:

根据被加工材料特性、切削条件选择匹配红硬性等级的刀具;

采用高热导率刀柄(如热缩刀柄)帮助散热;

优化切削参数,在效率与温升间取得平衡,避免刀具超温工作。

冷却与润滑创新:

高压冷却(HPC)与微量润滑(MQL)技术能有效降低切削区温度;

对于允许液冷加工,选择导热性能佳的冷却液并确保充分覆盖切削区。

加工状态监控与预警:

应用智能刀具搭载温度、振动传感器,实时监测切削状态;

基于物联网(IoT)与大数据分析,建立刀具寿命预测模型,实现预见性换刀。

操作规范与培训:

制定严格刀具使用规范,避免过载与撞击损伤;

加强技术人员培训,使其理解红硬性重要性并能识别高温加工异常。

随着新材料(如钛合金、复合材料)加工需求增长,以及高速、干式绿色制造趋势推进,对刀具红硬性要求将进一步提高。材料基因组技术、涂层模拟设计等前沿方法,正加速新一代高温刀具材料的研发。同时,数字孪生技术与自适应加工系统的结合,有望实现对刀具红硬性衰减的动态补偿,进一步提升加工稳定性与精度。数控刀具的红硬性已从一项基础性能指标,演变为高负荷加工品质控制的决定性因素。制造企业需超越“单纯更换更好刀具”的思维,从材料科学、工艺设计、监测管理等多角度构建系统性解决方案。只有将刀具的红硬性特性与加工流程深度集成,才能在效率、质量与成本之间找到最优平衡点,于激烈市场竞争中保持领先地位。未来,随着刀具技术与智能制造的进一步融合,“高温下的精确切削”将不再是一项挑战,而是精密制造的常态保障。