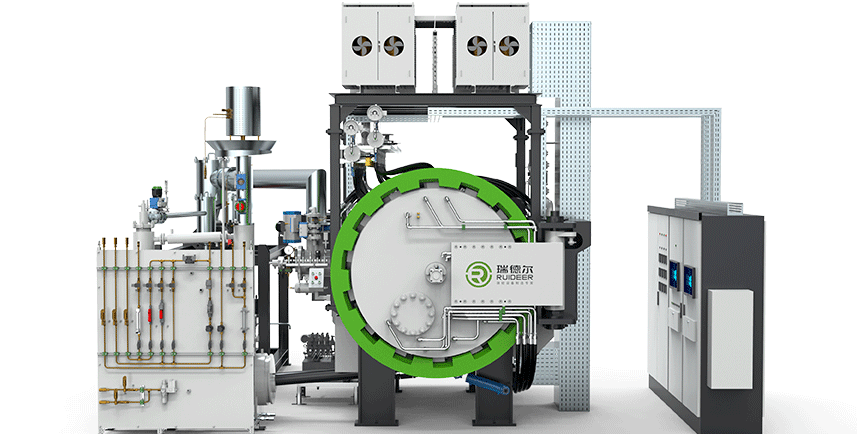

株洲瑞德尔车间内,工程师正通过手机监控一台压力烧结炉的运行状态,炉内温度实时显示在屏幕上,精确稳定在设定值正负5摄氏度以内。曾经由两家德国公司长期占据国内90%以上市场份额的压力烧结炉领域,中国装备制造企业已经实现从追赶者到市场规则制定者的蝶变。2025年3月,株洲瑞德尔智能装备有限公司的“高精度智控压力烧结炉关键技术”入选工信部首批先进适用技术名单,这项技术使产品稳定性提升30%,能耗降低15%。

硬质合金烧结炉市场曾长期被国外企业垄断,国内企业每年需花费数亿元从国外进口相关设备,严重制约了行业发展。2011年成立的株洲瑞德尔智能装备有限公司瞄准这一市场空白,于2012年研发出首台压力烧结炉,虽初始压力仅达2兆帕,但产品性能和自动化程度已达到较高水平。瑞德尔的技术突破体现在三大关键性能上:炉温控制精度可达正负5摄氏度;脱蜡率高达98%以上;冷却技术能在30分钟内将1600摄氏度的炉温降至100摄氏度以下,而传统方法需要6-10小时。到2025年,瑞德尔已占据国内70%的市场份额,产品远销欧盟、美国、日本等海外市场,设备售价仅为德国品牌的一半左右。

株洲瑞德尔开发的烧结炉控制系统实现了设备上云和智能运维,操作人员可通过手机实时监控设备运行。广汉鸿达硬质合金公司于2025年3月申请了“一种硬质合金智能烧结装置及工艺”专利。该技术利用引导框、移动齿条等组件配合,实现智能化的高效上料操作和自动化上下料处理,显著提升烧结效率。自贡市泰昶硬质材料公司的专利则专注于烧结装置的密闭部件设计,能够自动且安全地完成舱门开关,同时防止热量外溢导致的烧结效率降低和安全隐患。

工艺参数创新是提高硬质合金性能的关键。研究表明,通过在超低钴硬质合金中添加0.5%的Cr2(C,N)作为晶粒长大抑制剂,可显著提高材料的综合力学性能。添加Cr2(C,N)的样品硬度达2143 kgf/mm²,横向断裂强度显著提高至3031 MPa,与同类低钴硬质合金相比,其强韧性指标超越现有文献报道的同成分硬质合金性能。热等静压烧结技术成为高端装备制造的核心。烧结HIP炉集真空烧结与热等静压于一体,向炉腔中充入6至10 MPa的高纯氩气,使制品在等静压力作用下进一步消除孔隙。2022年,原子能院与厦门至隆真空科技有限公司联合成功研制出国内首台套20兆帕快开门式热等静压机,为核燃料、核级设备制造提供有力的热等静压烧结技术支持。

北京工业大学硬质合金研发团队在超低钴硬质合金领域取得突破性进展。该团队通过在WC-3Co硬质合金中添加含氮晶粒长大抑制剂Cr2(C,N),成功解决了硬度与韧性之间的“互斥效应”。晶格膨胀理论是该创新的科学基础。研究发现,氮原子固溶于WC晶格会引起显著的三维晶格膨胀,使晶格常数a、b由2.91 Å增至3.14 Å,c由2.83 Å增至2.98 Å,相应导致晶面间距增大。另一项材料创新来自厦门钨业,该公司于2025年10月获得“一种纳米晶无粘结相硬质合金及其制备方法与应用”专利授权。通过多层金属包覆技术,实现在较低温度下将无粘结相硬质合金烧结致密。

全球烧结HIP炉市场规模在2025年约为0.96亿美元,主要应用于航空、汽车、电子、燃机和能源等领域。航空制造业是烧结HIP炉的主导市场,对发动机叶片、结构部件等关键材料的致密度与疲劳性能要求极高,HIP烧结工艺已成为提升航空零部件可靠性与寿命的关键环节。全球烧结HIP炉行业也面临设备制造成本高昂、技术壁垒较高以及运行能耗大等挑战,使得进入门槛较高。国内企业正在积极开拓氮化硅陶瓷等新赛道,瑞德尔等企业已在氮化硅陶瓷等领域开辟新市场,而至隆真空则成立了氮化硅陶瓷基板测试平台,替代进口烧结炉。

日本某知名企业经过半年考察,最终与株洲瑞德尔达成合作。瑞德尔的压力烧结炉已进入欧盟、美国、俄罗斯、日本等国际市场。国产硬质合金烧结设备的技术参数已全面对标国际先进水平。过去依赖进口的烧结设备,如今已装上“智慧大脑”,操作人员通过手机就能实时监控设备运行状态。硬质合金产业正从“工业牙齿”的制造者,转变为全球高端制造装备的提供者。这些转变悄无声息地发生在湖南株洲、福建厦门和四川自贡的厂房里,却将重新定义全球硬质合金产业的竞争格局。