在高端制造业向精密化、高效化迈进的今天,作为基础但至关重要的螺纹孔加工环节,正面临前所未有的挑战。难加工材料、微小型孔、苛刻的工况对传统的丝攻工艺提出了极限考验。幸运的是,一系列围绕丝攻的新材料、新工艺与智能化技术正不断涌现,为制造业的提质增效提供了关键解决方案。

当前丝攻技术的进步,主要体现在以下几个核心维度:

1. 振动攻丝工艺:攻克“硬骨头”材料的利器

对于淬火钢、钛合金、高温合金等传统方法难以处理的材料,哈尔滨工业大学等机构研发的微机控制低频振动攻丝机带来了突破。该技术使丝锥在切削过程中产生有规律的脉冲式运动,刀齿与工件周期性接触与分离。这种模式不仅能将平均攻丝扭矩降低至普通攻丝的10%以下,极大减少了丝锥断裂的风险,还能凭借振动带来的“空化”效应强化切削液作用,显著提升螺纹表面质量。该技术已成功应用于硬度高达HRC50的淬火钢小孔(M3)攻丝,解决了行业长期存在的痛点。

2. 智能涂层技术:赋予丝攻更长的寿命与可靠性

丝锥表面的涂层是其耐磨、减摩性能的关键。欧瑞康巴尔查斯推出的新型 BALIQ ANTOS涂层是这方面的代表。该涂层采用独特的AlCrN基层与WC/C面漆复合结构,在确保极高硬度和耐磨性的同时,提供了光滑致密的表面。这种设计能有效降低摩擦系数,使丝攻能平稳切入导向孔,避免扭矩骤升,特别适用于不锈钢等易发生黏着磨损材料的加工,显著提高了攻丝过程的工艺可靠性和刀具使用寿命。

3. 自动化与智能化系统:实现精准、高效的规模生产

为满足大批量、高一致性的生产需求,全自动数控攻丝系统已成为主流。这类设备通常集成了高精度伺服电机、滚珠丝杠和智能控制系统,能实现转速与进给的精准无极调控。更先进的工作站进一步融合了PLC控制、扭矩实时监控及自动上下料机械手,实现了从攻丝、除屑到质量检测的全流程自动化。例如,针对打印机箱体等钣金件设计的自动多维立体攻丝工装,可一次性完成产品多个侧面的数十个螺纹孔加工,效率提升显著。

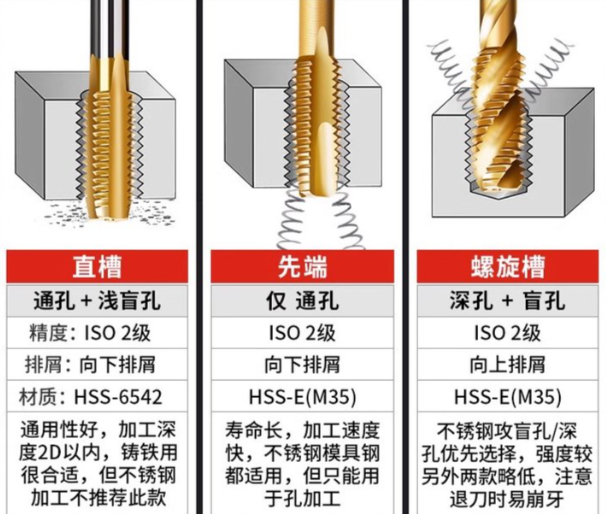

4. 刀具材料与结构的持续创新

丝攻的本体材料已从传统高速钢向更高性能的方向发展。为应对高速干切削产生的高温,金属陶瓷、立方氮化硼(CBN)甚至聚晶金刚石(PCD)等材料被应用于丝攻的切削部位,它们具备更优的红硬性和耐磨性。在结构上,针对深孔、盲孔等不同工况,先端丝攻、螺旋槽丝攻、挤压丝攻等专用变种也被开发出来,以优化排屑、减少切削力。

这些新技术正深度融入各个高端制造领域:

航空航天与能源装备:振动攻丝技术成为加工发动机部件、起落架所用钛合金、高温合金的必备工艺。全自动数控攻丝机则能胜任风电齿轮箱、核电阀体等大型关键部件上的超大口径、深孔螺纹加工。

汽车制造:自动化攻丝工作站广泛应用于发动机缸体、变速器壳体等核心零部件的大批量、高节拍生产线中,确保了生产效率和螺纹连接的一致性。

精密电子与医疗器械:对M3以下微细螺纹的加工需求日益增长,这要求攻丝设备具备极高的主轴转速和微米级进给控制能力,同时依赖高品质丝攻来保证螺纹的精度与光洁度。

丝攻技术的未来将更加注重智能化、绿色化与柔性化。刀具状态在线监测、加工参数自适应调整、与生产线数字孪生系统深度融合将成为趋势。同时,减少或摒弃切削液的绿色干式切削工艺,以及对刀具进行再制造和涂层修复,也符合可持续发展的全球方向。总而言之,丝攻技术正从一个相对传统的工具领域,演变为融合了材料科学、精密机械、自动控制等多学科成果的创新高地。这些持续不断的技术革新,正在默默地为高端装备的可靠连接与卓越性能奠定着坚实的基础。