一排排GPU服务器浸泡在特殊的合成液体中“降暑”,液氮喷流紧随电弧增材制造的熔池移动,急速冷却让材料性能实现突破——在追求极限效率与性能的现代工业中,液氮冷却正从幕后走向前台。西北工业大学的研究团队近期在《Additive Manufacturing》期刊上发表突破性成果,采用液氮同步冷却(LNC)策略,使铝铜合金在T6热处理后同时获得482.1MPa的抗拉强度与10.9%的延展性。这一看似单一领域的技术突破,实则是液氮冷却技术在工业领域应用浪潮的缩影。2024年,全球闭环液氮冷却系统市场规模已达到84.61亿元,预计到2031年将增至147.3亿元,年均复合增长率为8.2%。

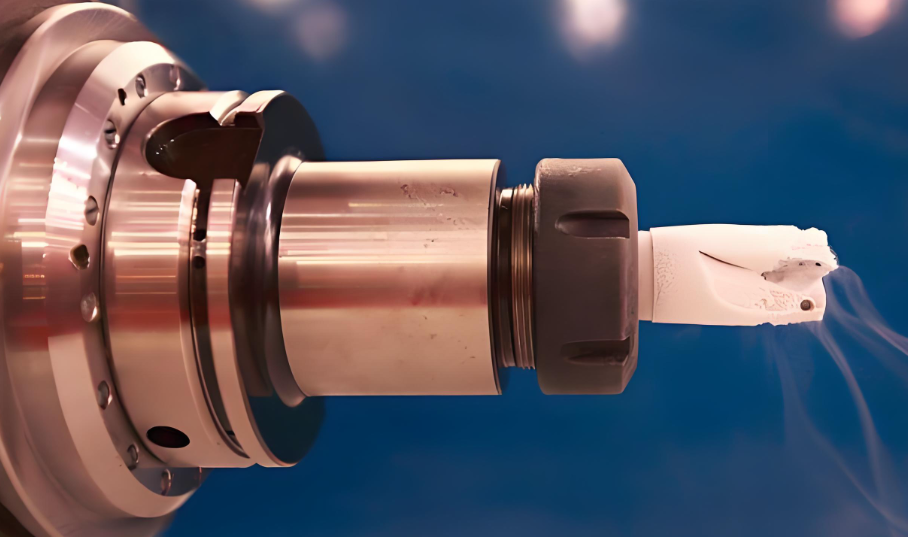

液氮冷却技术正在经历一场角色转变。其早期应用多集中于材料的快速冷却和低温处理,而今已成为推动材料科学、半导体制造和绿色计算发展的关键技术。在材料科学领域,传统增材制造中面临的气孔形成、组织粗化和性能瓶颈问题,正通过液氮冷却找到解决方案。西工大研究团队通过在电弧增材制造过程中引入可控液氮喷流,不仅使铝铜合金的孔隙体积分数从0.54%降至0.21%,还通过形成异质晶粒结构提升了材料的应变硬化能力。这一突破性进展使得关键航空结构件的制造质量和性能得到显著提升,为轻量化高强度材料的增材制造开辟了新路径。

随着人工智能算力需求爆发式增长,散热已成为制约算力发展的瓶颈。英伟达GB200芯片组的热设计功耗已达2700W,突破传统风冷散热极限。芜湖建成的长三角首个完全使用单相浸没液冷技术的智算中心,正是应对这一挑战的典型案例。该中心PUE(电能利用效率)可低至1.08,相比传统风冷技术节约50% 以上用电量。这不仅解决了高性能芯片的散热问题,还满足了国家“东数西算”工程对枢纽节点PUE≤1.25的严格要求,为绿色算力基础设施建设提供了可行方案。

液氮冷却技术同样为传统产业提供了绿色转型的路径。湖北晋控气体有限公司与杭州中泰深冷技术联合研发的“煤制氮肥联产LNG液氮洗工艺”通过国家级科技成果鉴定。该工艺首次将液氮洗与甲烷液化工艺结合,设备数量减少30%,系统开车成本降低40%,形成了“资源-产品-再生资源”的循环模式,为传统煤化工行业低碳转型提供了创新路径。同时,在航天领域积累的变密度真空多层绝热技术,也通过液氮冷却系统应用于生物样本存储,使设备绝热性能提升35%,同等条件下保冷时间延长50% 以上。

闭环液氮冷却系统市场正呈现多元化竞争格局。全球主要厂商包括Stirling Cryogenics、Bluefors、Malico以及中国企业中科富海科技股份有限公司等。技术方面,IBM研究人员已经展示了专为液氮冷却优化的纳米片晶体管原型。在-196°C的液氮环境中,这种晶体管性能较室温翻倍,同时功耗显著降低。这些技术进步正推动液氮冷却系统向更高效率、更低能耗方向发展。在深低温存储领域,上海艾尔温公司研发的电驱动零下196摄氏度全自动深低温存储系统实现了液氮自循环维持技术,运营成本降低50% 以上。

液氮冷却技术在能源领域的应用也在不断拓展。中国科学院理化技术研究所研发的“液氮液氖联合蓄冷系统”,能够回收27K、40K及77K低温区的高品质冷能,提高低温冷能回收率。在材料加工领域,荷兰特温特大学的研究人员探索了液氮作为直接接触冷却剂在冷冻浓缩过程中的应用,提出了创新的动态溶质分布模型,使冷冻浓缩分离效率提高约40%。这一技术突破为食品加工、制药和化工等领域的低温处理工艺提供了新思路,展示了液氮冷却技术在不同行业中的广泛应用潜力。

芜湖液冷智算中心里,一排排浸没在特殊冷却液中的服务器安静运行,而另一端,上海艾尔温研发的电驱动深低温存储系统无需外接液氮即可长期维持-196℃的环境。随着半导体制造工艺向更小纳米节点演进,IBM展示的液氮冷却晶体管性能翻倍预示着超低温计算的可能性。从西北工业大学实验室的材料突破到芜湖数据中心的大规模应用,从煤化工低碳转型到生物样本的低温保存,液氮冷却技术正在重新定义“冷却”的产业价值,成为推动多个产业向高效、绿色、高品质发展的重要技术引擎。